25 Août Fabrication presse pour Linogravure pas chère – v2

Fabrication presse pour Linogravure pas chère – v2

Bienvenue à toutes et à tous,

Je vous partage aujourd’hui la nouvelle version de « Fabrication presse pour Linogravure pas chère – v2 »

Cette version fait suite à mon premier article sur la fabrication de la V1 que vous trouverez ici, mais aussi à la conception d’une presse à linogravure, ici.

C’est sur la transmission de force et sur la robustesse générale que j’ai travaillé ici.

Et c’est un palier atteint ici, grâce à cette nouvelle version.

Même si la forme a changé, le principe de base reste inchangé, c’est-à-dire que tout le monde puisse se construire sa presse à linogravure pour pas chère, qu’elle puisse être transportable donc pas trop lourde.

J’utilise des matériaux de base qui sont disponibles dans les GSB (grande surface de bricolage).

Alors effectivement j’ai un combiné, je pars de grandes planches brutes que je viens tailler, raboter, scier…

Mais chez moi je n''ai pas tout ça! Je fais comment?

Pas de panique, j’ai continué à concevoir la presse avec des sections de bois standard.

Par exemple, pour la structure, les sections font 46 x 27 mm et pour les renforts: 100 x 27 mm.

Ces bois sont disponibles parfois dans la même taille ou parfois à 1mm près, en voici une liste non exhaustive:

En outillage on est toujours à destination du plus grand nombre:

- Perceuse

- Scie à main/égoïne

- Mèches de 2,5 / 4 / 6 / 6,5 mm

Bien sûr, nous travaillerons un peu mieux avec :

Et beaucoup mieux avec:

- un combiné

- une scie à ruban

- une fraiseuse domino de chez festool

Bref, si nous comptons un peu le coût de reviens de notre future presse à linogravure, il faut:

- 50 cm de tige de fer diam.6 mm

- 7,50 m de tasseau en 27×46 mm

- 64 cm de tasseau de 27×100 mm

- deux plaques de MDF en 18 mm de 300×450 mm

- des vis

- de la colle à bois

- 1 metre de tige de fer: 2€

- 4U à 2,40m à 7€/U = 28€

- 1U à 5,50€

- 2U à 8€ à la coupe = 16€

- 5€ le lot de 50 vis en 50 ou 55 mm

- pot de 250g: 5€

Un total de: 61,50€

Alors c’est sur qu’on est loin devant les 25€ de coût de la V1, mais j’avais calculé avec des prix récup et pas « je n’ai rien chez moi, pas de bois,je dois tout acheter!! » 🙂

Mais il y a parmi les acheteurs de la V1 qui ont fait faire la presse chez un ami, un proche, un parent qui bricole et souvent, les chutes de bois peuvent servir à votre presse.

Les seuls éléments à acheter alors, seraient les deux plaques de MDF de 18mm,

Soit un total de: 16,00€ ( + un coup à boire ou à manger 😉 )

Allez, c’est parti pour la séance d’atelier:

Comme vous je vous le disais en première partie, j’ai un combiné, donc il m’est plus confortable de travailler et de gagner du temps (heureusement, c’est mon métier) 😉

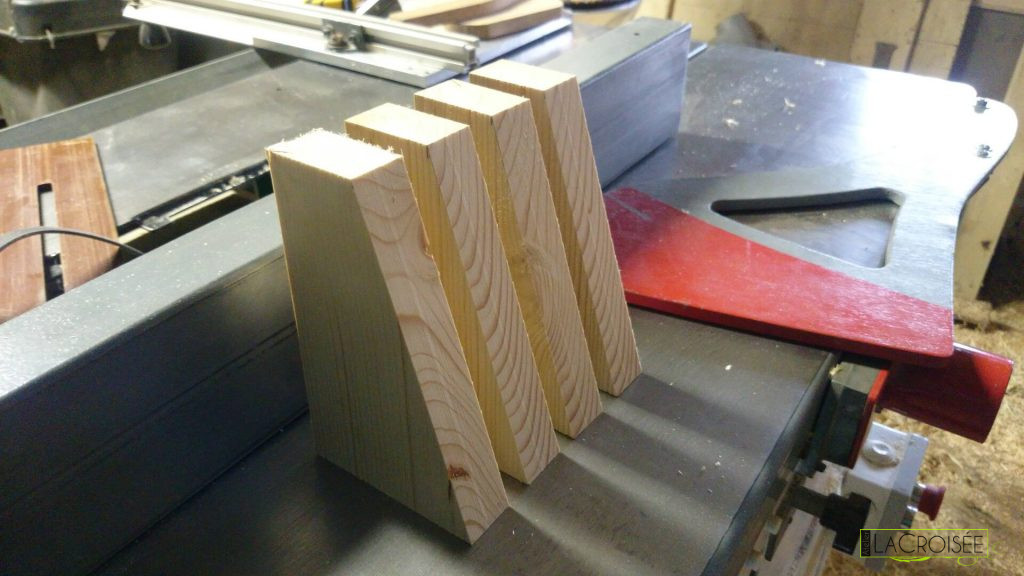

Donc voici les tasseaux de départ, beaucoup trop grands et même pas rabotés.

Il va falloir affiner tout ça!

Voici mon combiné en question, une Lurem Maxi 26, acheté d’occasion sur LeBonCoin.

C’est une 5 en 1, c’est-à-dire quelle fait:

- dégauchisseuse

- raboteuse

- scie

- toupie

- mortaiseuse

Vu mes ambitions de développement et de devenir de mon atelier, il faudra que je pense à investir, mais pour les mois qui arrivent, elle fera parfaitement l’affaire.

Voici les premières faces de mes tasseaux. C’est toujours sympa la transformation entre « brut » et « raboté » .

Pour ce faire j’ai utilisé ma dégauchisseuse, c’est la partie sur laquelle sont posés les tasseaux.

Il reste à passer ces mêmes morceaux dans la raboteuse, la machine qui est juste en dessous.

Toutes les faces plus tard… Nous voici avec nos tasseaux prêts à être fendu en deux. Comme ils faisaient 100mm, moins l’épaisseur du rabotage, moins l’épaisseur de la lame: on arrive au 47mm que vous pouvez trouver directement en magasin.

Dans mon cas, c’est plus économique de n’acheter que des 100×27.

Là, j’ai coupé mes tasseaux qui étaient aux cotes (27×46) aux longueurs des pièces qui composent la presse.

J’ai toujours les plans Sketchup qui m’accompagnent 🙂

J’ai voulu vous montrer cette photo, car il s’agit d’une petite astuce lorsqu’on a un combiné et qu’on souhaite débiter plusieurs petites pièces à la même largeur. Il faut bien sûr caler le rail aux côtes, mais c’est surtout cette cale en bois qui compte ici.

Le principe est simple, il faut éviter que la pièce une fois coupée vienne se mettre en travers, attrapée par la lame et coincée par le guide parallèle. Quand cela se produit, la pièce est violemment éjectée vers l’arrière!

Autrement dit: vers l’opérateur!! Sur moi! SUR VOUS!! Ohh non!!! ( qui va me lire après 😉 )

Cette cale évite le contact permanent avec le guide, de ce fait, quand la pièce est coupée: elle tombe sur la table de la scie. Et pas de mauvaise surprise. Un kickback est extrêmement dangereux.

Nous voici projeté quelques heures plus tard, l’assemblage des différentes pièces terminé!

La seule chose que nous pouvons voir ici est le système d’assemblage que j’ai utilisé.

Pas une vis, que de la colle à bois Titebond et des dominos.

Pour les curieux, je vous invite à découvrir la vidéo ci-dessous pour comprendre la révolution qu’un tel outil amène dans l’atelier lorsque comme moi, on a la chance d’en avoir une!! 🙂

Vous pouvez la trouver directement ici.

La coupe en biseau de cette partie arrière permet de maintenir correctement le plateau de presse lorsque celle-ci est ouverte.

De même, la cale présente au milieu de la photo, permet quant à elle de maintenir dans cette position le plateau.

Une légère action de l’autre main pour faire basculer le plateau, et hop!! le tour est joué et ça presse.

Il faudra quand même appuyer fortement sur le levier quand même :p

J’espère que vous aurez pris autant de plaisir à lire cet article que pour le premier.

Alors si vous n’avez pas le temps, l’équipement ou les ressources : je peux vous proposer mes presses prêtes à presser 🙂

Il y a plusieurs tailles de plateau, du A5 au A3, et plusieurs essences de bois disponibles (pin, chêne, frêne et hêtre), vous avez ces options sur la page du produit.

Pour l’ordre de prix, ils varient entre 160€ pour une A5 en pin et 210€ pour une A3 en bois dur.

Pour un accès direct à la page des presses, c’est par ici.

A bientôt,

Frédéric

Stylo bois - BOSTON - Sumac

Stylo bois - BOSTON - Sumac